Nasza Oferta

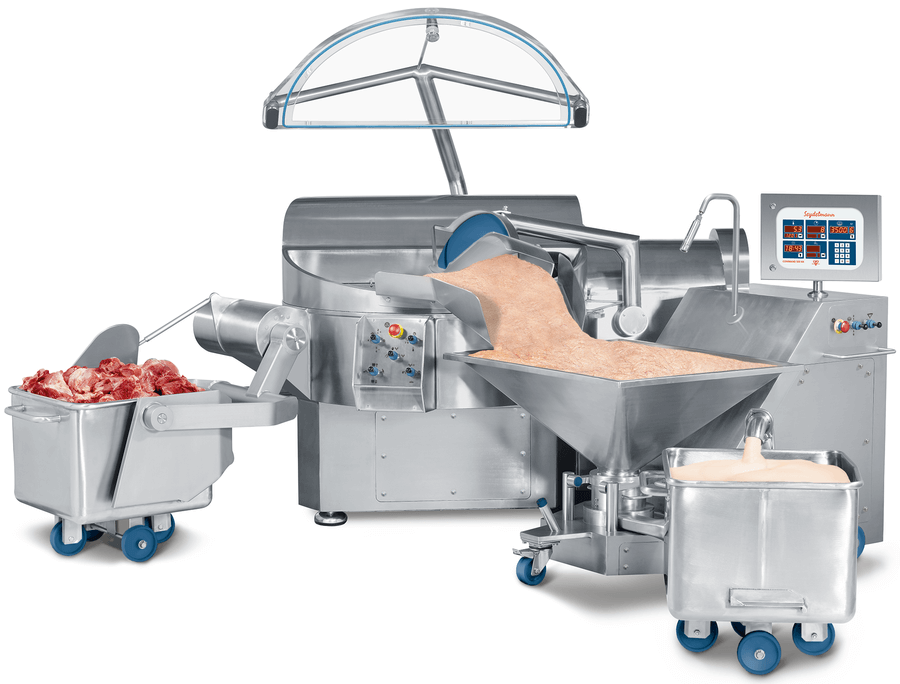

Linia do produkcji mięsa mielonego, hamburgerów i kiełbasy suchej

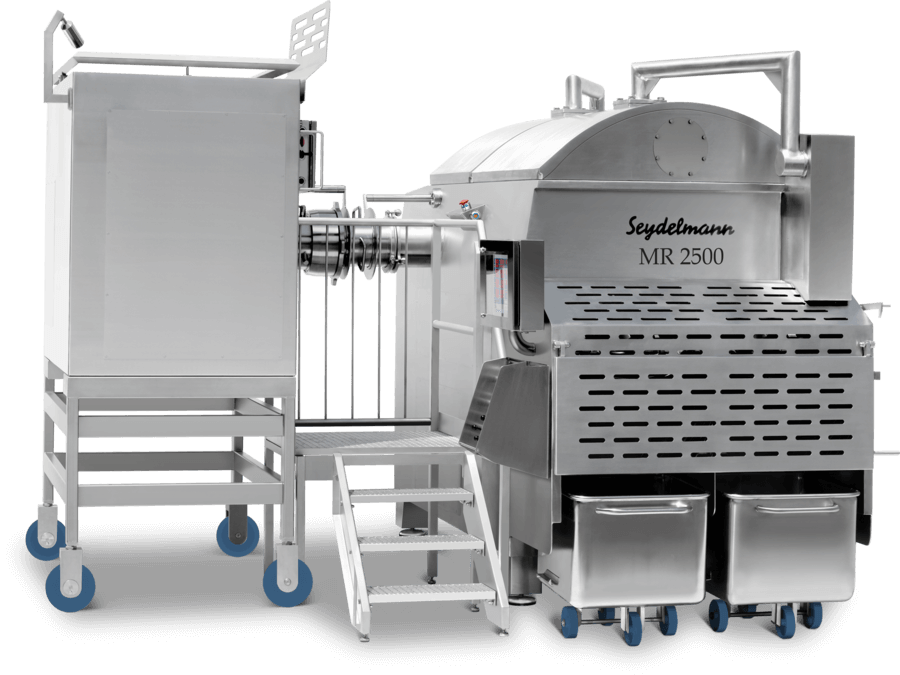

Wilk automatyczny AV 250 z bezpośrednim podłączeniem do kutra MR 2500

Linia do produkcji mięsa mielonego, hamburgerów i kiełbasy suchej

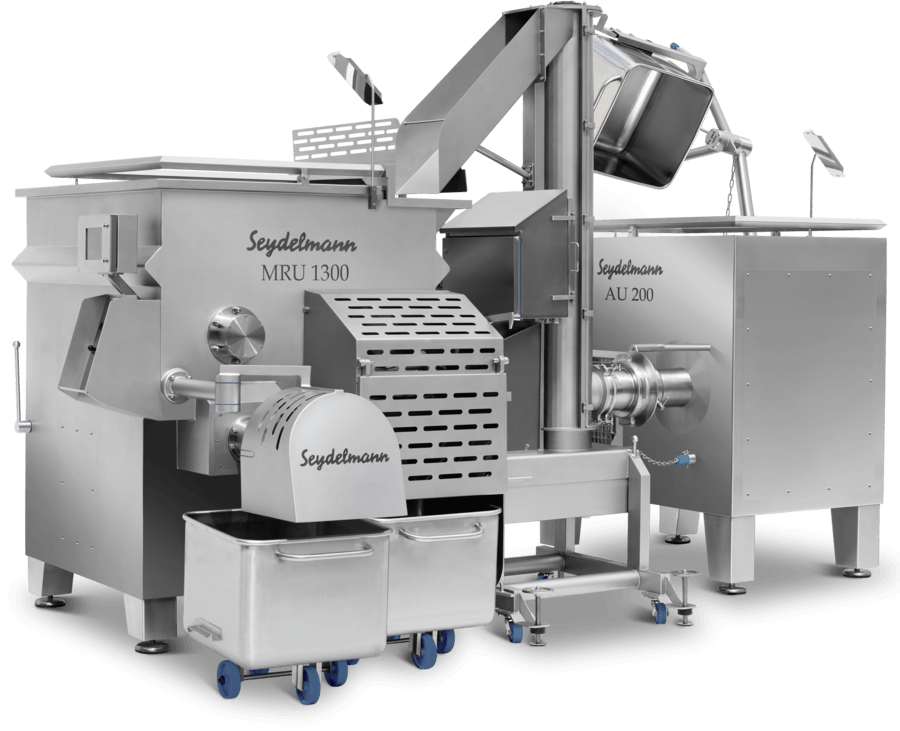

Wilk automatyczny AU 200, przenośnik ślimakowy pionowy + wilko-mieszałka MRU 1300

Linia do produkcji mielonych produktów mięsnych, hamburgerów i suchej kiełbasy

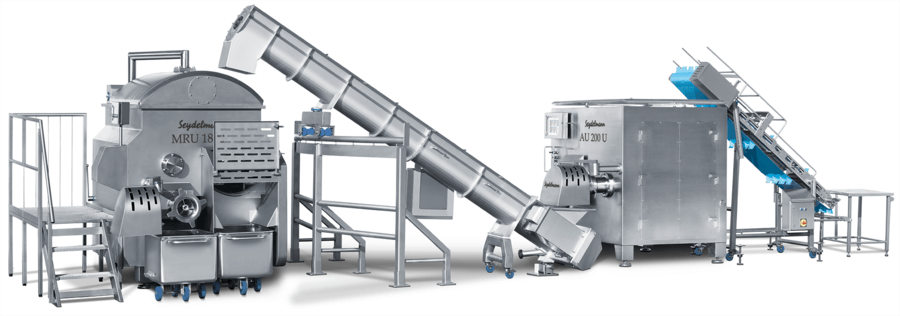

Przenośnik taśmowy skośny ze stołem podającym, szlifierką uniwersalną AU 200 U, obrotowym przenośnikiem ślimakowym i wilko-mieszałką MRU 1800 z funkcją chłodzenia i pokrywą hydrauliczną.

Linia do produkcji mielonych produktów mięsnych, hamburgerów i suchej kiełbasy

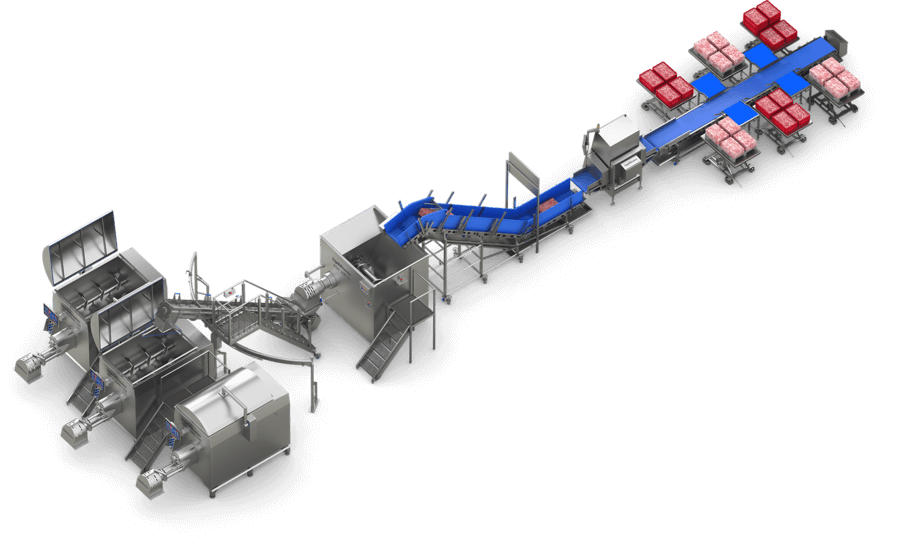

Wilk automatyczny AW 300 U z urządzeniem załadowczym do dużych pojemników, ślimakowym przenośnikiem ślimakowym, dwoma mieszalnikami MR 2500 z poprzecznymi przenośnikami taśmowymi i wagą, przenośnikiem ślimakowym z obrotowym wylotem i dwoma końcowymi wilko-mieszałkami MU 200.

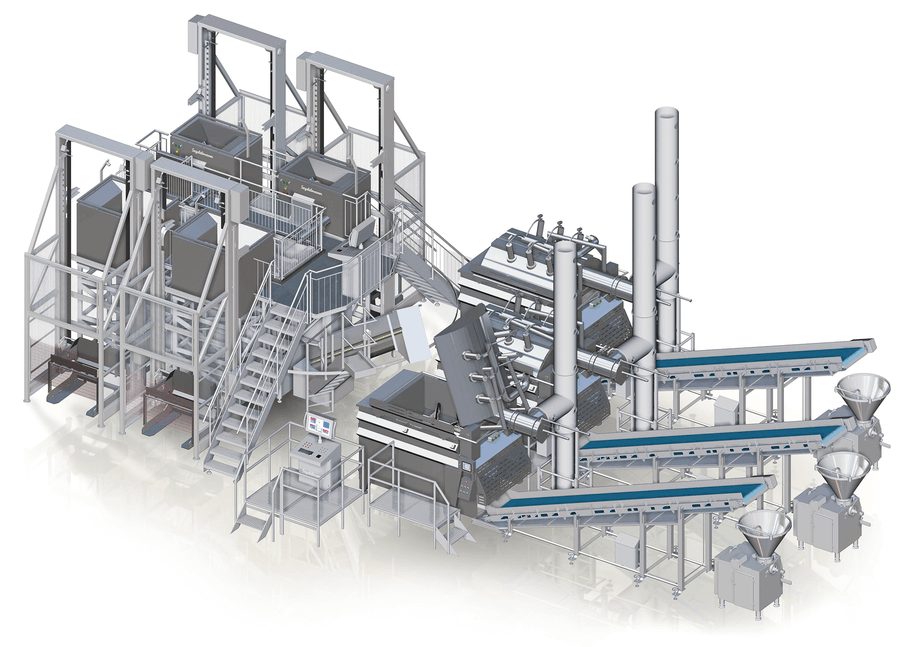

Linia do produkcji mielonych produktów mięsnych, hamburgerów i suchej kiełbasy

Taśma podająca z wagą ze stołami podnośnymi nożycowymi i rentgenowską analizą tłuszczu, przenośnik taśmowy pochylony ze zbierakami, wilko-mieszałka AW 300 U, uchylny przenośnik ślimakowy i trzy automatyczne wilko-mieszałki AMR 2500 z chłodzeniem ciekłym gazem.

Linia do produkcji nuggetsów z kurczaka

Dwa wilk automatyczne AU 200 i dwa AU 200 U, każda z urządzeniem załadowczym do dużych pojemników, lejem magazynowym z wałkiem podającym i ślimakiem wyładowczym, obrotowym przenośnikiem ślimakowym, trzema mieszalnikami próżniowymi VMR 4700 z funkcją chłodzenia, pokrywą hydrauliczną i trzema przenośnikami taśmowymi, transportujące materiał do trzech napełniarek.

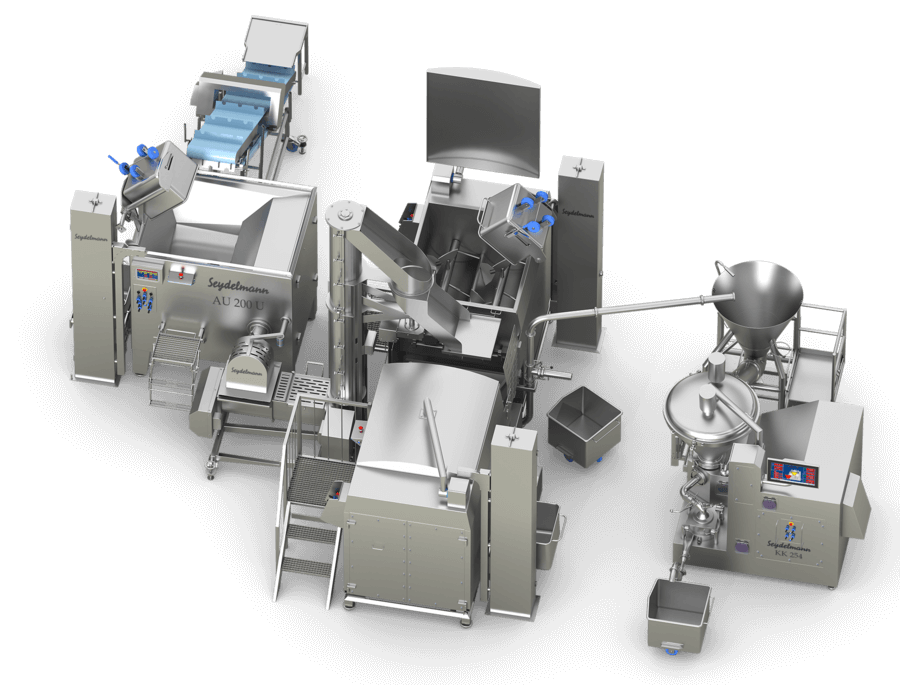

Linia do produkcji karmy dla zwierząt domowych

Linia w pełni zautomatyzowana: Wilko-mieszałka automatyczna AU 200 U, przenośnik ślimakowy pionowy, dwa mieszalniki próżniowe VMR 1800, lej zasypowy z pompą transportową i próżniowy Konti-Kutter KK 254 AC-6.

Linia do produkcji karmy dla zwierząt domowych

Przecinarka próżniowa K 204 AC-8 z Konti-Kutter KK 140 AC-6.

Linia do produkcji kiełbasy parzonej i innych emulsji

Wilko-mieszałka MRU 1300 z funkcją chłodzenia, Wilk masarski do mięsa mrożonego GW 300 z pochyłym przenośnikiem taśmowym, przenośnik ślimakowy i Kuter próżniowy K 754 AC-8 z lejem zasypowym.

Linia do produkcji kiełbasy parzonej i innych emulsji

Przenośnik taśmowy skośny ze stołem podającym, maszynką do mielenia mięsa mrożonego GX 400, uchylnym przenośnikiem ślimakowym, dwoma mieszalnikami MR 3500 z pionowym urządzeniem załadowczym, przenośnikiem taśmowym i Konti-Kutter KK 250 AC-6.

Linia do produkcji kiełbasy parzonej i innych emulsji

Młynek automatyczny AG 160, młynek do mięsa mrożonego GW 300, przenośnik ślimakowy, dwa mieszalniki MR 1800, lej magazynowy z pompą i rurociągiem, Konti-Kutter KK 250 AC-6 i mieszalnik próżniowy VMR 3500 z urządzeniem załadowczym do dużych pojemników.

Linia do produkcji kiełbasy parzonej i innych emulsji

Wilk automatyczny AU 200 U, przenośnik ślimakowy, podajnik ZS 1000 i kuter próżniowy K 1004 AC-8.

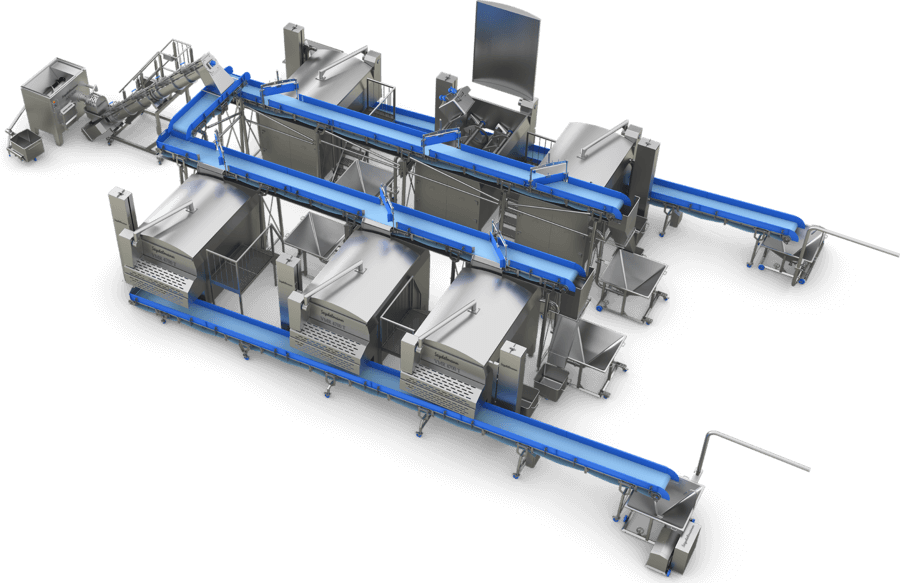

Linia do produkcji szynki

Wilk automatyczny AU 200, przenośnik ślimakowy, system przenośników taśmowych, sześć masażerów próżniowych VMR 4700 T

Kontrola linii produkcyjnych: Centralny terminal sterowania

Centralny terminal sterowania zapewnia najlepszą możliwą interakcję między poszczególnymi maszynami w linii produkcyjnej. Jednostka sterująca systemu Windows jest centralnym interfejsem, z którego sterowane są wszystkie maszyny i ich dodatkowe funkcje. Wszystkie informacje na temat poszczególnych etapów produkcji są tutaj gromadzone i przetwarzane dalej. Produkcja może odbywać się według zapisanych receptur i stałych, wstępnie zdefiniowanych wartości.

Ponieważ wszystkie funkcje, takie jak obroty, wartości podciśnienia, płukanie gazem, prędkość przenośników i analiza tłuszczu mogą być monitorowane i kontrolowane przez jedną osobę za pomocą centralnego terminala sterującego, koszty pracownicze i potencjalne źródła błędów są zredukowane do minimum. Terminal może być połączony z wcześniejszymi lub dalszymi etapami produkcji lub może być zintegrowany z siecią firmową/systemem ERP firmy.

Dzięki możliwości podłączenia drugiego stanowiska pracy, cała produkcja może być monitorowana również poza halą produkcyjną.

|

W przypadku pytań zachęcamy do kontaktu z kadrą wykwalifikowanych doradców Weindich: WEINDICH sp. z o.o. Centrum Przemysłu Mięsnego i Gastronomii tel.: +48 32 746 91 00 |

Seydelmann posiada ugruntowaną pozycję na rynku jako producent urządzeń do przygotowania farszu.

W ofercie firmy znajduje się pełen program urządzeń umożliwiający stworzenie kompletnej linii przygotowania surowca do linii:

-

produkcji kiełbas i parówek

-

produkcji burgera

-

produkcji mięsa mielonego

-

produkcjiproduktów convenience i vege

-

wizyty w zakładzie produkcyjnym

-

wizyty w hali pokazowej, w której przygotowana była linia produkcyjna dla klienta

-

sesji teoretycznej, prezentacji nowości, linii vege oraz część Q&A

W trakcie wizyty w zakładzie produkcyjnym mieliśmy okazję zobaczyć etapyprocesu produkcji różnych urządzeń, zwracając szczególną uwagę na elementy wyróżniające rozwiązania firmy Seydlemann na tle konkurencji, wpływające na jakość i trwałość tych urządzeń.

W związku z rosnącym zainteresowaniem klientów i rosnącą sprzedażą kompletnych linii produkcyjnych, obecnie wynosi ponad 20% całej produkcji firmy Seydelmann, głównym punktem była prezentacja automatycznej linii przygotowania farszu.

Zgodnie z powyższym układem, zadaniem linii jest przygotowanie, rozdrobnienie i wymieszanie oraz automatyczne podanie farszu do trzech nadziewarek. Linia działa w pełni automatycznie w oparciu o pracę na recepturach.

Linia umożliwia wydajną produkcję produktu o wysokiej jakości dzięki zintegrowaniu do linii analizatora X-rayMeat Master w celu uśrednienia zawartości tłuszczu zgodnie z recepturą oraz oddzieleniu ewentualnie występujących zanieczyszczeń i kości w surowcu.

Główne założenia:

-

Surowiec: mięso wołowe, świeże lub mrożone

-

Standaryzacja produktu oraz odseparowanie kości

-

3-4 osoby do obsługi linii

-

wydajność 4-4,5 t/h

Sekcja podawania surowca

Dwie stacje podawania – każdy operator ma do dyspozycji dwa stanowiska z podnośnikami paletowymi dla surowca świeżego i mrożonego.

Podnośniki mają zainstalowane czujniki wagowe w stopach. Operator podaje surowiec zgodnie z informacjami podanymi na ekranie.

Sekcja rozdrabniania surowca

Surowiec podawany na taśmę trafia do Meat Master gdzie jest badana zawartość tłuszczu i odrzucane są kości w surowcu następnie lamelowym transporterem wznoszącym są przenoszone do leja wilka uniwersalnego.

Wilk uniwersalny AU-250 ma zadanie wstępne rozdrobnienie surowca na sicie Ø20.

Rozdrobniony surowiec trafia do zasobnika podajnika śrubowego ukośnego i uchylnego. Nim surowiec jest podawany do wilko-mieszałki AMR 2500.

Zaletą tego podajinka jest łatwy dostęp do śruby wznoszącej, której modułowa pokrywa jest otwierania na całej długości.

Dzięki zastosowaniu ramienia uchylnego możliwe jest zintegrowanie drugiej wilkomieszałki w przyszłości, co pozwoli na rozbudowanie linii i dalsze zwiększenie wydajności.

Zadaniem wilkomieszałki jest wymieszanie wstępnychszarży surowca, aby wyrównać zawartość tłuszczu w całej szarży produkcyjnej.Dodatkowo jest możliwość dodania surowca z poza linii, dzięki dodatkowemu załadunkowi masztowemu. W części mielenia uzyskiwany jest kolejny poziom rozdrobnienia.

Tak przygotowany surowiec trafia podajnik ślimakowy, którym surowiec jest przenoszony do mieszałki.

W mieszałce w sposób automatyczny mieszana jest szarża, zgodnie z zaprogramowaną recepturą, jest możliweręczne dodanie przypraw i dodatków lub załadunkiem masztowym, a woda jest dozowana automatycznie. W stopach mieszałki są zainstalowane czujniki wagowe, a masa jest rejestrowana w systemie. Po zakończeniu mieszania całość jest rozładowana do bufora stojącego pod wylotami mieszałki, co umożliwia załadunek następnej szarży i rozpoczęcie kolejnego cyklu mieszania bez dłuższej przerwy.

Innowacyjnym rozwiązaniem jest zastosowanie bramki laserowej bezpieczeństwa – ze względu na długość boku bufora.

Z bufora farsz jest podawany w sposób automatyczny przez system przenośników do trzech nadziewarek. Każda z nich jest wyposażona w czujnik poziomu farszu, a osiągnięcie poziomu minimum powoduje rozpoczęcie napełnianie leja aż do osiągnięcia poziomu maksimum.

-

Duża elastyczność linii, łatwa adaptacja do nowych produktów,

-

Wysoki poziom automatyzacji – obsługaprzez 3-4 osoby, linii o długości 35m,

-

Możliwość skrócenia linii przez zastosowanie podajników śrubowych pionowych zamiast podajników śrubowych ukośnych,

-

w pełni automatyczny proces sterowania pracą linii, zbieranie danych z każdego pracującego urządzenia w linii,

-

możliwość eksportu danych do oprogramowania zewnętrznego w zakładzie np. ERP

-

pełne rozliczenie produkcji

-

zdalne programowanie urządzeń

-

automatyzacja przesuwanie się surowca przez linię w oparciu o układ podajników śrubowych, transporterów oraz system czujników zapełnienia urządzeń

-

wyświetlanie błędów linii z podaniem lokalizacji usterki

-

pełna standaryzacja produktu końcowego i powtarzalność produkcji każdego dnia, co pozwala na znaczne oszczędności

-

elastyczność, łatwa dalsza rozbudowa linii, co znacznie zwiększa zakres produktów, które można produkować na linii

-

Kwestionariusz zapotrzebowania na linię określający potrzeby klienta, produkty, stopień rozdrobnienia i stopień automatyzacji linii

-

Metody i sposoby kwalifikacji projektów pod kątem ich prawdopodobieństwa realizacji

-

Przygotowanie surowca na liniach vege wykorzystując do tego celu kutry misowe

-

Omówiliśmy nowości produktowe, które będą prezentowane na targach IFFA w tym roku

-

Problemy w istniejących już projektach oraz omówienie możliwości ich rozwiązania